前面我们分别讲述了以ERP为中心、以MES为中心、以PLM为中心、以WMS为中心的四篇多系统集成分析。今天为大家分享:围绕APS为中心,与ERP、MES、PLM/PDM、SRM、WMS/TMS的多系统集成。

本文作者:西游暖暖。由公号「白话聊IT」原创首发。

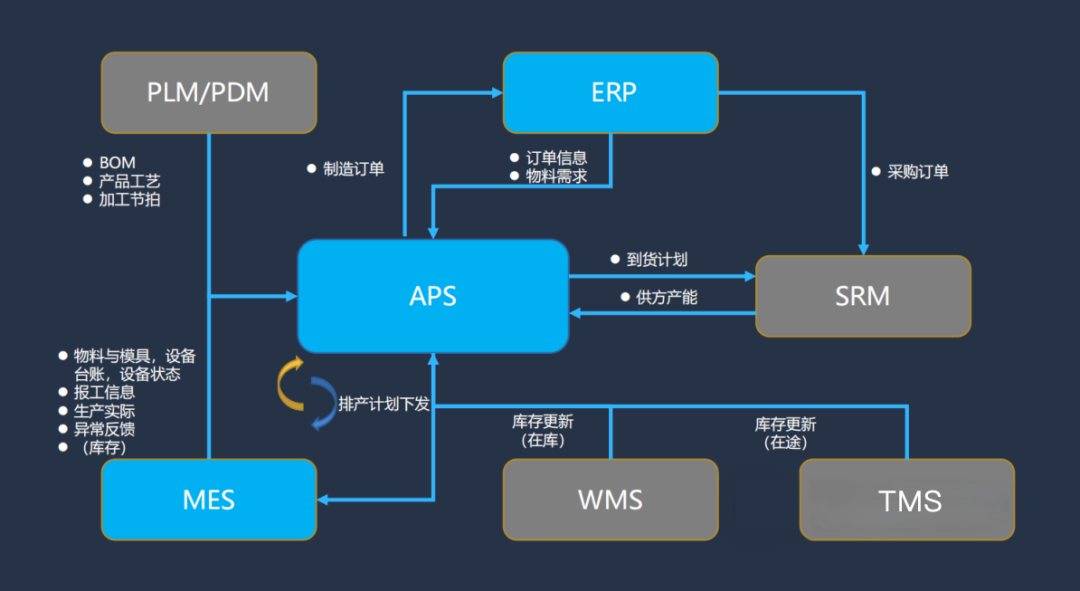

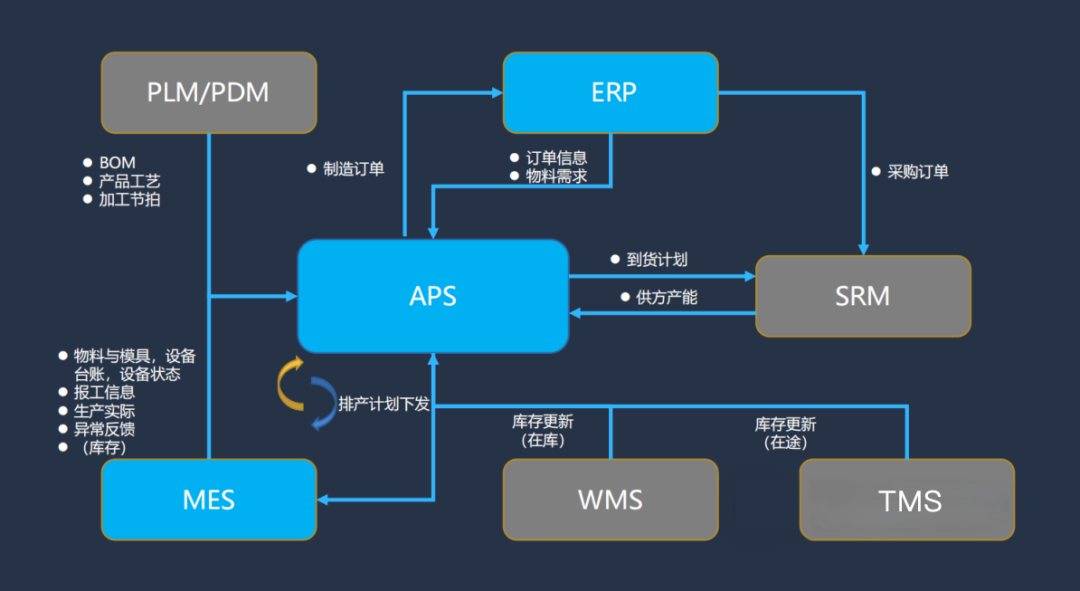

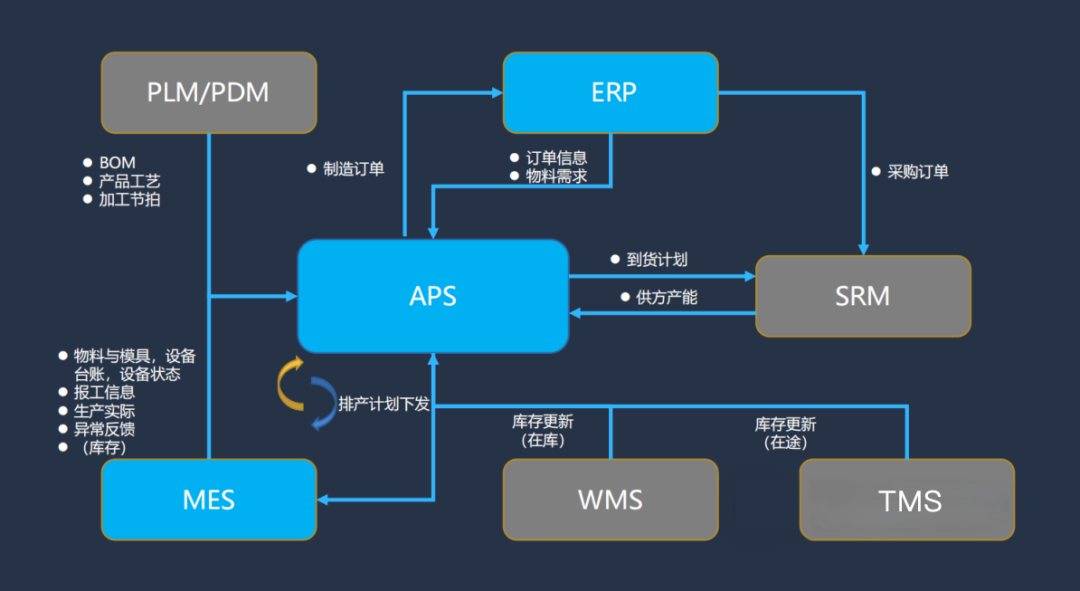

↓ 先来看下多系统集成总览图 ↓

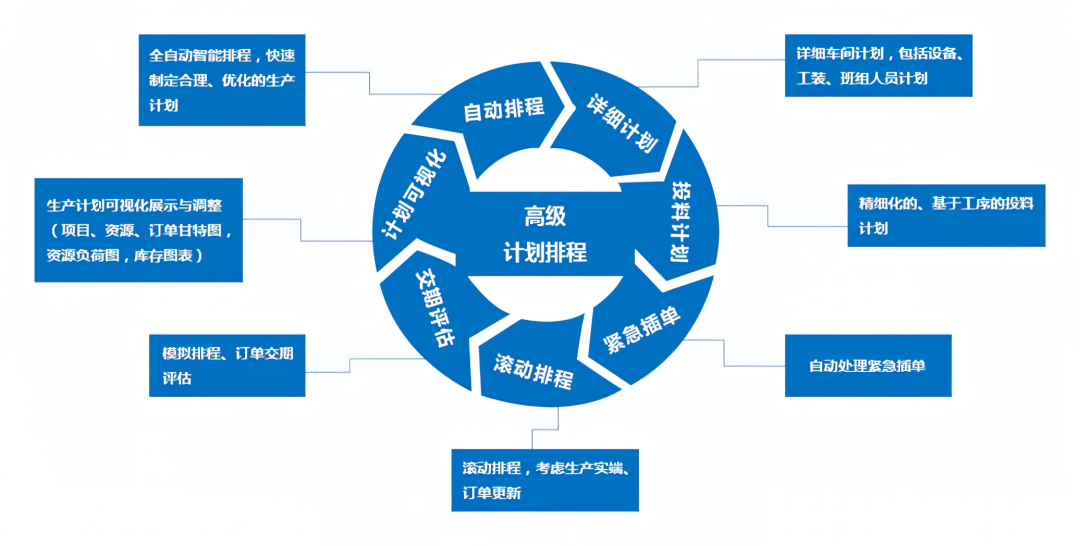

能把APS做好的企业,无论甲方还是乙方,寥寥少数。其实我们很多时候也和企业说:也许上APS还不如用惯了的EXCEL更准确呢。

但是,除去排产算法问题,企业可能还会遇到以下问题,促使APS系统的应用:

①排产的数据参数缺乏规范统计,工艺数据、设备数据、产能数据等不及时不准确;

②计划协同差,主计划和采购计划协同性差、采购计划未经过计划处理,部门间的协同性差,部门间存在信息壁垒;

③计划柔性差,生产异常处理不及时,面对紧急情况、响应时间有限,无法通盘考虑影响程度。生产计划体系复杂、频繁换线、转产,需要通过柔性计划排程,实现计划高效、准确执行,减少换线浪费,提高生产效率。

-

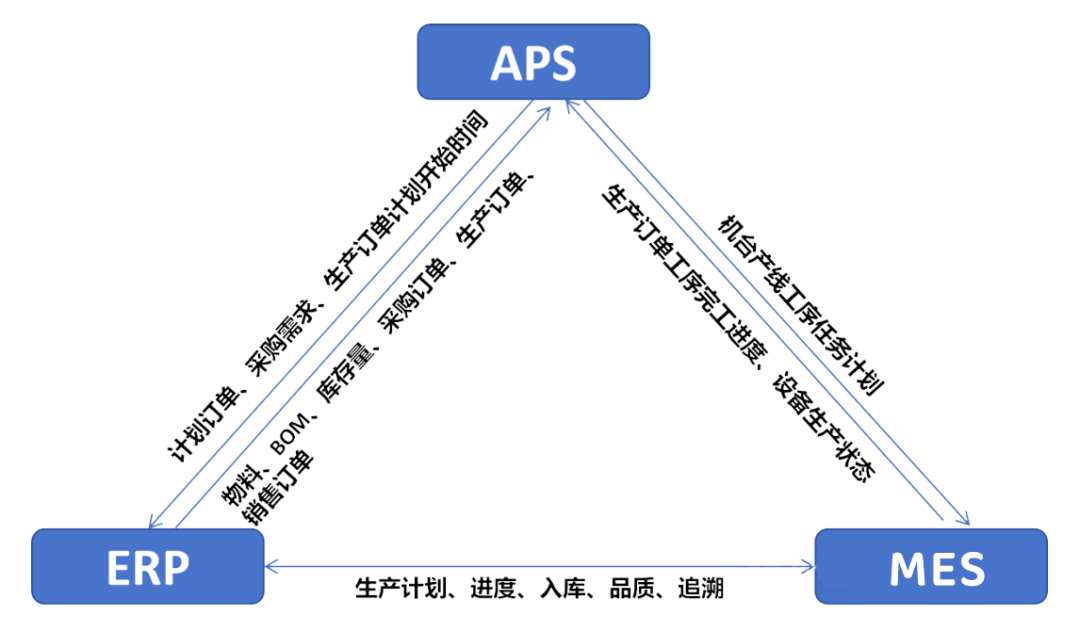

ERP是实现信息化的基本数据/业务流承载的系统,因此,通常都是优先建设ERP、而后考虑APS或MES;

-

虽然APS运行需要读取车间生产进度数据,但APS系统并非实时更新进度(1-2次/日即可),因此车间换班时录入的生产报表就可实现进度更新;

如若手工生产报表的准确性、及时性不能保证,可以考虑导入简单的车间报工软件,使用PC、手机、PAD等均可报工。报工软件无需实时更新进度,在工单启动、结束或换班时更新进度就可以;

-

哪些企业需要优先导入MES,哪些可以暂时不导入MES而先导入APS?

我们认为与行业和需求有关。如:PCBA行业,因电子料需要进行追踪,品质测试数据较多、需要追溯,所以大都先导入MES系统;但机械、注塑成型等行业,原料统一,品检主要由人工作业,不需要马上导入MES,生产排程复杂,人工作业困难,可以先导入APS优化生产计划。

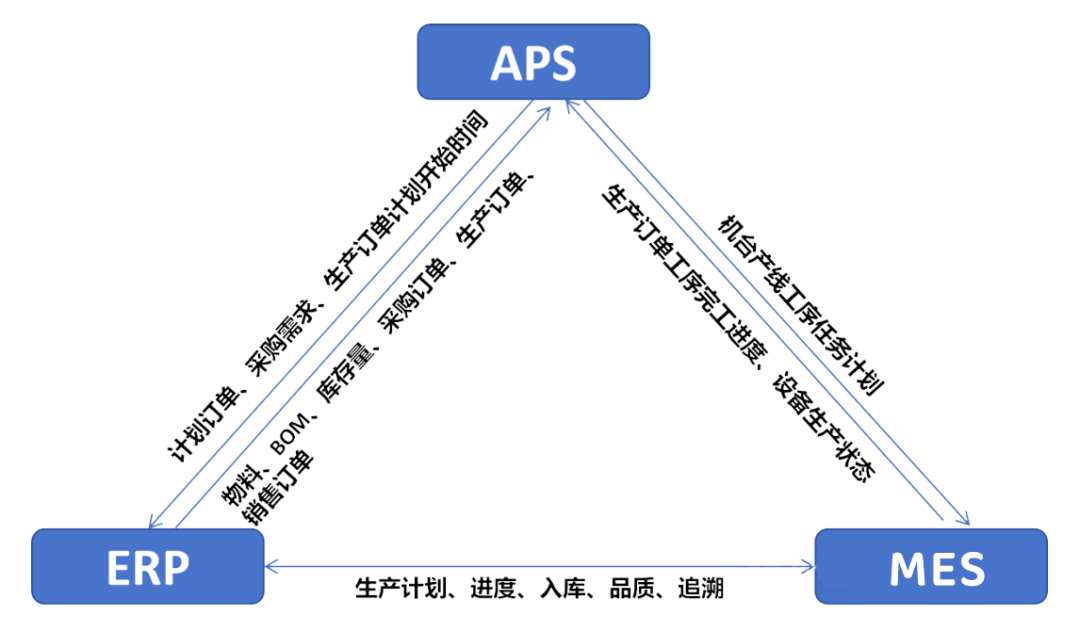

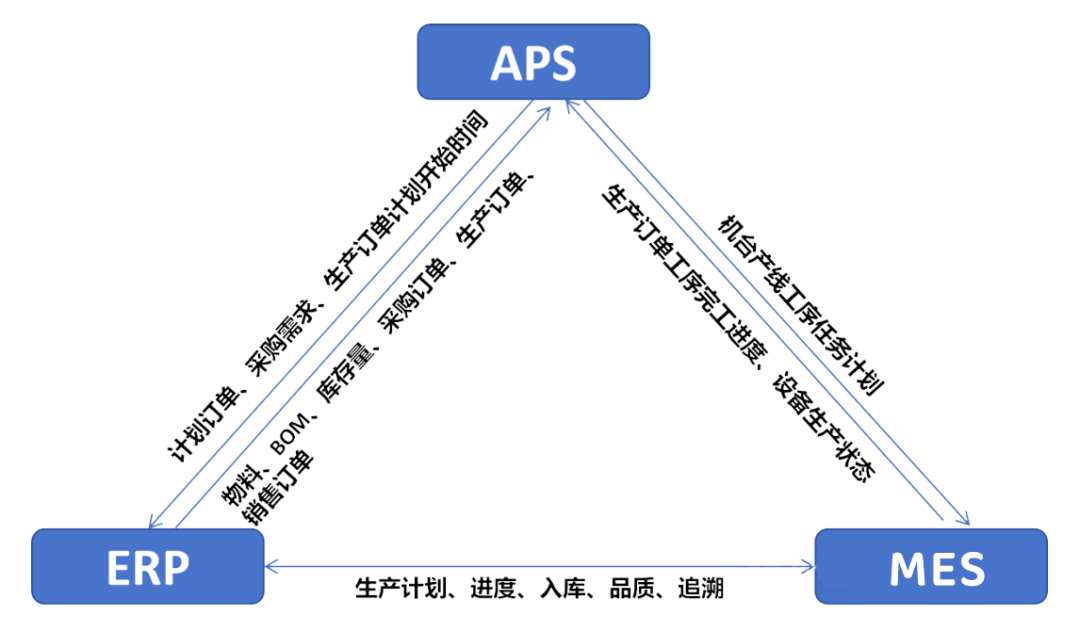

三款系统的集成架构图如下(结合前几篇看效果更好):

-

- PLM系统中维护的产品设计数据,如物料清单(BOM)、工艺路线、设计变更等,需要实时同步到APS系统中。

- APS系统利用这些设计信息来计算生产计划和资源需求。

-

- 当产品设计有多个版本或配置时,PLM系统需要将正确的版本信息传递给APS,以确保生产计划是基于正确的产品设计。

- APS系统需要能够识别和处理不同版本的产品需求。

-

- 当产品设计发生变更时,PLM系统需要及时通知APS系统,以便调整生产计划。

- APS系统需要评估设计变更对现有生产计划的影响,并做出相应的调整。

-

- PLM系统中的产品设计时间线和里程碑,如设计完成日期、原型制作日期等,需要与APS系统的生产计划时间线相协调。

- APS系统需要确保生产计划能够满足PLM系统设定的时间线和里程碑要求。

-

- PLM系统中的质量标准和检验要求需要传递给APS系统,以确保生产过程中能够执行相应的质量控制措施。

- APS系统将生产过程中的质量数据反馈给PLM系统,以便进行质量分析和改进。

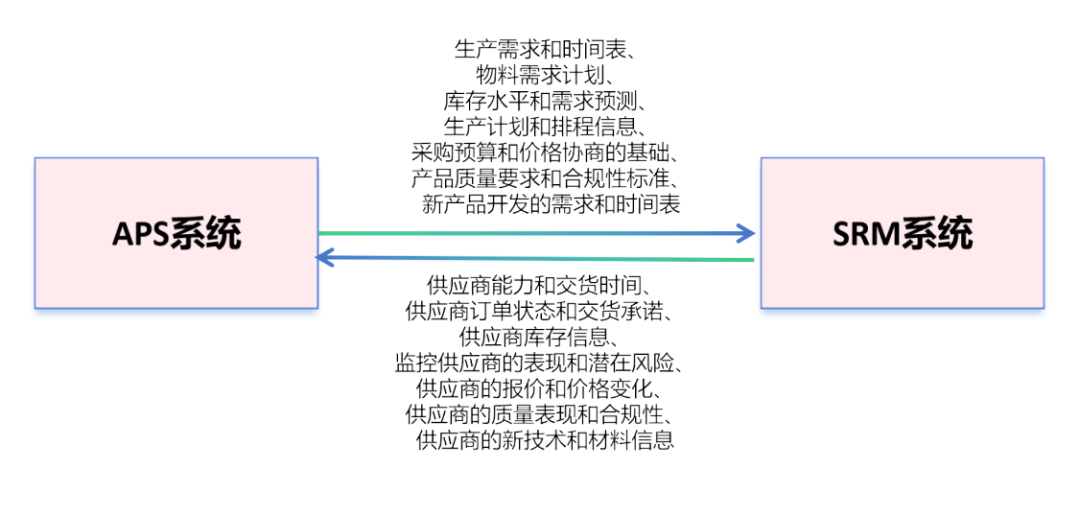

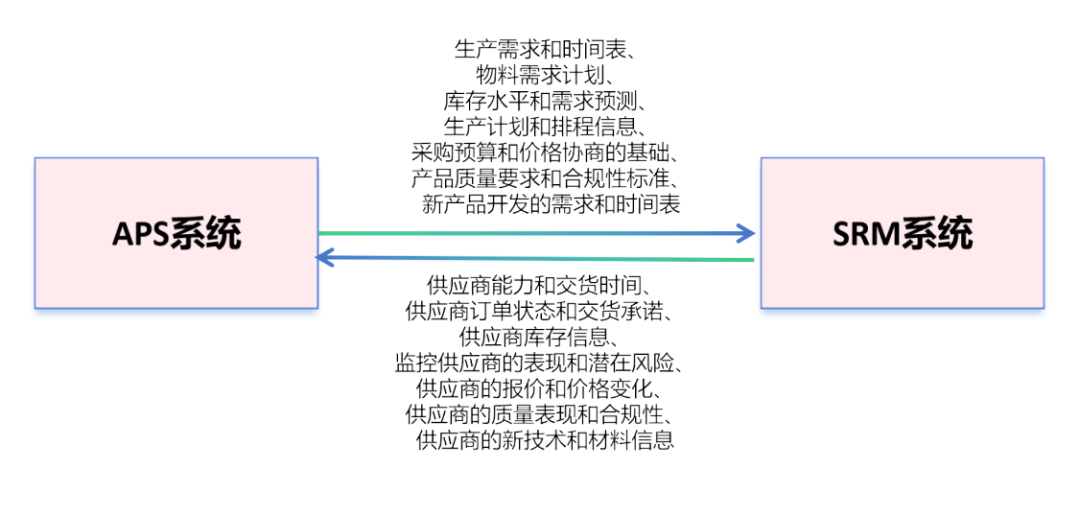

- APS系统可以根据SRM提供的供应商能力和交货时间来优化生产计划和排程。

- SRM系统可以接收APS的生产需求和时间表,以便与供应商协商更准确的交货日期。

- APS系统中的物料需求计划可以传递到SRM系统,以便于采购团队向供应商下订单。

- SRM系统中的供应商订单状态和交货承诺可以反馈到APS系统,以便于生产计划的调整和优化。

- APS系统可以根据SRM提供的供应商库存信息来调整自身的库存策略和订单计划。

- SRM系统可以接收APS的库存水平和需求预测,以便于与供应商协商更灵活的库存管理方案。

- APS系统可以将生产计划和排程信息传递到SRM系统,以便于评估供应链风险并制定缓解措施。

- SRM系统可以监控供应商的表现和潜在风险,并将这些信息反馈到APS系统,以便于生产计划的调整。

- APS系统可以根据生产需求和物料成本估算,为SRM系统提供采购预算和价格协商的基础。

- SRM系统可以将供应商的报价和价格变化反馈到APS系统,以便于成本控制和预算调整。

- APS系统可以将产品质量要求和合规性标准传递到SRM系统,以便于采购团队选择合适的供应商。

- SRM系统可以监控供应商的质量表现和合规性,并将这些信息反馈到APS系统,以便于生产计划的调整和质量管理。

- APS系统可以将新产品开发的需求和时间表传递到SRM系统,以便于与供应商协同创新和开发。

- SRM系统可以将供应商的新技术和材料信息反馈到APS系统,以便于产品设计和生产计划的创新。

- APS根据销售预测、库存水平、生产能力等信息生成详细的生产计划,然后传递到WMS和TMS,以便它们可以准备相应的仓储和运输资源。

- WMS和TMS实时更新库存(在库、在途)数据,这些数据可以反馈到APS中,帮助调整生产计划。

- APS系统的排程结果会指导WMS系统进行库存优化,如安全库存水平、再订货点等。

- WMS系统可以根据APS系统提供的生产计划和调度,安排原材料的接收和成品的发货。

- APS系统会考虑运输时间、成本和路线,以优化配送计划。TMS系统接收这些计划,并执行实际的运输操作,同时将运输状态实时更新到APS和WMS系统中。

- WMS和TMS将订单执行情况反馈给APS,以便进行计划的调整和优化。