【案例】维达纸业全生命周期数字化管理

维达纸业(浙江)有限公司(以下简称“维达纸业”)成立于2008年1月,是维达国际控股有限公司(股票代码HK3331)下属的子公司,是生产经营中高档生活用纸的企业,也是国内唯一一家获得美国AIB食品接触包装安全认证的企业。为了应对生活用纸行业高耗能、高水耗、高损耗、产品多种类的痛点,维达瞄准高端生活及厨房用纸市场,浙江维达新建项目总占地面积345亩,建设在制浆车间、造纸车间、后加工车间、原材及成品仓库等,采用世界先进的湿法起皱造纸机及技术—eTAD技术,设计产能15万吨/年。 工厂以数字化、绿色化精益生产为主线,采用先进造纸工艺技术,引进大型现代化、智能化生产设备,深度应用数字化技术赋能各业务环节,建设新一代生活用纸全流程数字化、智能化、绿色化生产的行业领航型未来工厂,形成“绿色、效率、交付”等方面的核心竞争力,成为全国生活用纸行业的标杆性工厂。 图1 维达纸业(浙江)有限公司

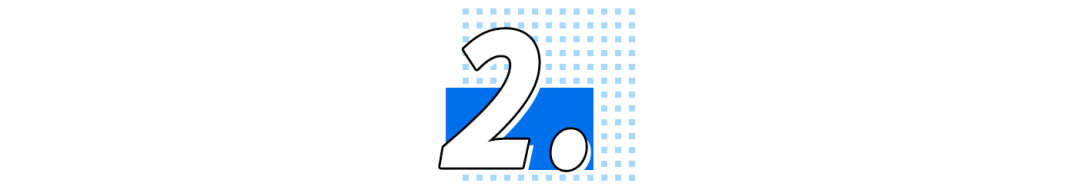

维达纸业(浙江)高端生活用纸未来工厂以中国移动5G+工业专网做为数字化基础支撑,拓展应用数据采集、生产能耗管控等5G场景,在生产制造全自动化、数字化的基础上,采用IOT物联技术全面采集制浆、造纸、软抽加工、包装输送等生产设备数据,构建一个全面感知、泛在链接物联系统,重点围绕企业价值流程优化、精益数字化运营管理,集成应用维达ERP、MES、WMS、CRM、QA、TMS等十余个核心业务系统应用,贯通各业务数据链条,构建企业级数据中台及数字孪生系统,对厂区、产线、立体仓库、工艺流程进行仿真模拟,动态真实反映工厂布局、车间/立库结构、产线工艺流程和设备状态;结合大数据分析和线上仿真技术,可科学重构工厂布局、优化物流路线和产线工艺流程,提升工厂整体运营指标。打通从客户下单到产品交付端到端的流全程数字化,实现从产品交付纵向的价值流程到横向部门间的协同作业。 1. 项目背景介绍 图2 新建项目的未来工厂布局规划 依托浙江维达现有企业本地云数据中心硬件基础,汇聚企业制造端ERP、MES、WMS、数字孪生系统数据以及生产设备实时采集的IoT数据,构建企业制造数据平台,通过对各类制造数据治理,进行数据主题分类储存,构建数据资源池及模型算法,实现企业数据集成互通,为上层制造业务应用提供数据服务支撑。 图3 维达未来工厂数据架构

2. 项目实施与应用情况详细介绍 (1)制浆调度AI模型 目前生活用纸企业对于制浆过程设备的启停方式主要依赖人工经验来控制,即一线工人判断制浆线中浆池液位是否属于正常范围内再根据分区时段不同的电价,以控制制浆过程设备的启停,达到削峰填谷,降低制浆用电成本的目的。 图4 制浆流程图 图5 制浆流调度模型决策看板

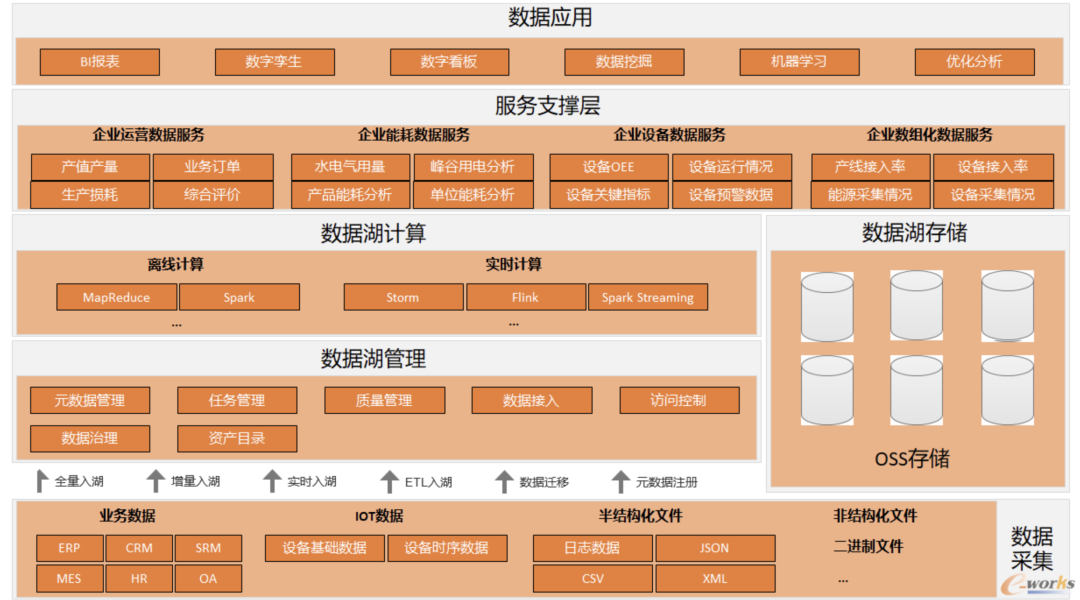

(2)在线AI质量检测模型 当前生活用纸后加工软抽产线每个班组安排了2名质检人员进行小包机包装质量的全检工作,工作量大占据人员数量多,占整条产线的33%的人力投入。 引入全自动、智能化在线AI质量检测装备和技术,基于人工智能算法模型进行实时分析,对比系统中的规则或模型要求,通过视觉检测技术对成品封口进行100%自动检测,实现无人化成品检验,将不增值的质检工作由设备完成,同时能够对质量数据进行分析,减少现场依赖人工经验进行分析工作,减少整线质检人力投入。同时,剔除因封口问题导致纸巾外漏,包装膜缺失,封口不良等产品,提升包装良率6%。 图6 在线AI质量检测模型 (3)创新开发的卫生纸机毛布在线清洁技术 自主创新、联合开发的卫生纸机毛布在线清洁技术入选2021年科技部可持续发展技术清单,有效解决了毛布脏污引起的毛布寿命、能耗、车速及质量问题。毛布寿命从不到两个月延长到150天以上(最高226天);通过在线的保洁清洗,保证毛布在整个寿命期内,清洁状况良好。同时,减少了毛布停机清洗的时间;因毛布清洁状况改善,真空效率提升,有效减少真空负载;因真空负载降低,传动阻力下降,纸机传动负载得以降低,减少传动电耗;因毛布清洁状况获得改善,毛布透水性改善,有效提升压榨脱水效果,降低纸页上缸水分,节省蒸汽耗用成本。 图7 创新开发的卫生纸机毛布在线清洁技术

(4)能源精细化全面管理 1)通过智能能源管理监控平台,对工厂耗能设备进行实时动态监控,将能源消耗按照时间维度、班组维度、机台维度、产品维度等进行看板展示对比分析,快速进行优化调整; 2)建立水、电、汽、气能源平衡图、能源流向图、能源质量跟踪图,进行跟踪预测及精益管理,杜绝浪费。 图8 三厂区域能耗看板

图9 能源精细化全面管理

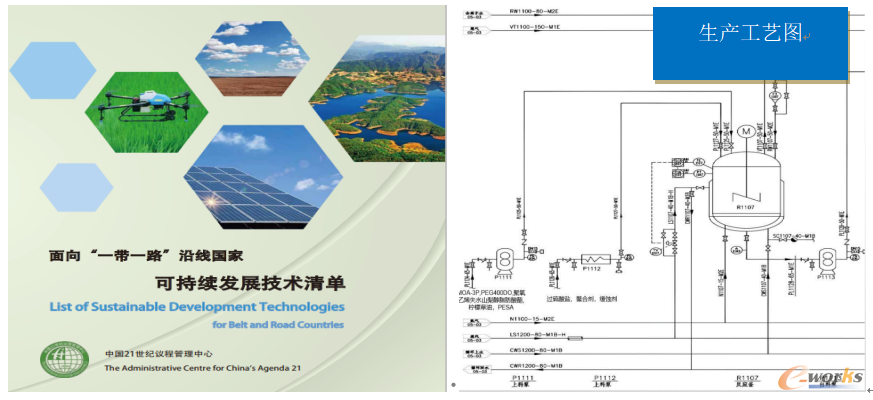

(5)设备管理

重要设备状态监控、在线巡检系统、设备台账、备品备件管理、手持终端APP扫码点检润滑管理(专用5G通讯)、计划维修保养管理、维修知识库、数据统计功能等;后加工通过全面采集设备电气参数,通过数字仿真技术实时有效反馈并分析电气运行状态,具有可视化、预警诊断功能;前加工通过在线振动检测系统,对振动、温度数据进行分析预警,并提供智能诊断设备问题功能,确保设安全、可靠、高效运行。

图10 设备管理模块

图11 设备管理模块数据展示

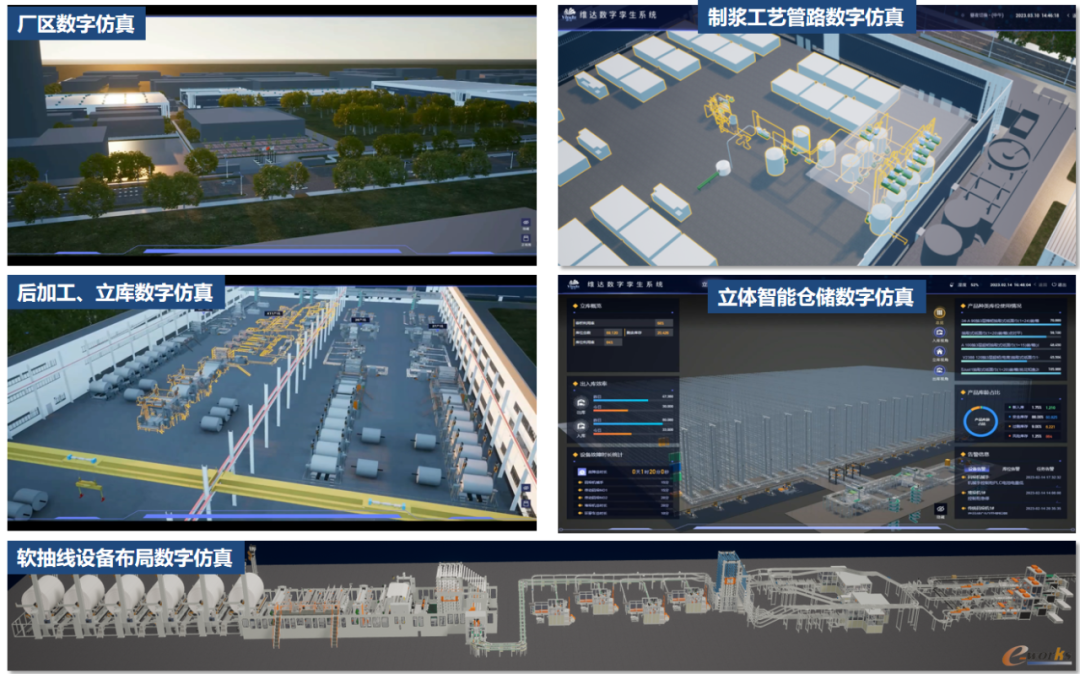

(6)数字孪生系统

利用仿真技术,构建厂区、车间、产线、立库和生产设备的数字仿真模型,已经完成工厂厂区、制浆工艺管路、2条智能软抽生产线、成品立体仓储的仿真和数字建模,能动态实时监测工厂布局、车间/立库结构、产线工艺流程和设备状态,实现基于数字仿真模型的优化工厂布局、工艺过程、设备状态和物流路线。

图12 数字孪生系统

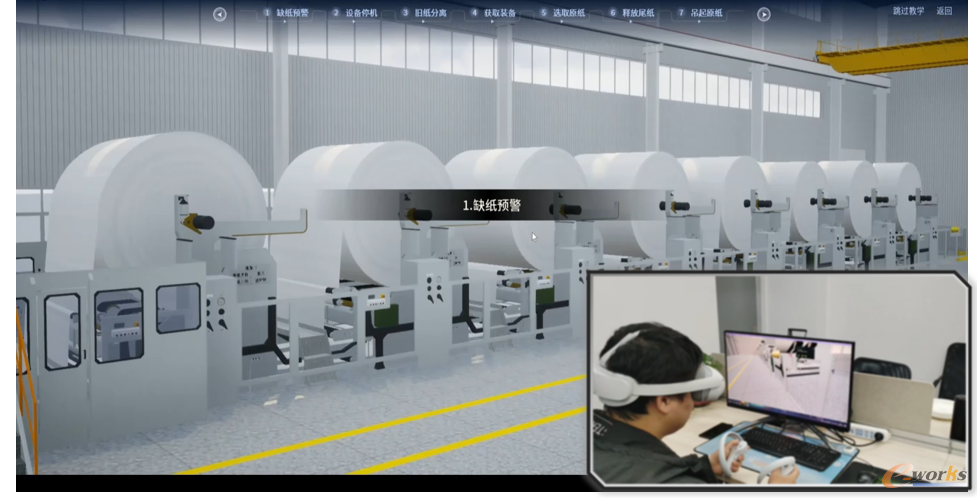

(7)数字孪生+VR生产培训

生活用纸后加工产线在某些重点工段的生产培训上,内容多复杂度高,当前培训95%是现场培训,受限于生产环境嘈杂、生产设备不能长时间用于培训、老员工无法提供稳定的讲解时间,导致新员工培训周期长。同时,针对新建产线,需要招聘大量新员工,当前生产操作的培训模式导致新建产线生产能力需较长时间才能达到要求,产线产能爬坡慢,变相增加了制造成本。

而数字孪生+VR技术,以3D交互式的用户体验改变和提升员工的培训环境,解决传统培训受限于生产环境嘈杂、生产设备不能长时间用于培训等原因,导致的培训效果不佳,上岗周期长等问题,打破线下培训在时间和空间维度的束缚,解决传统模式知识获取效率低的问题,缩短折叠工段培训周期50%。优化关键工序新员工和新线体爬坡周期50%,降低培训成本30%。

图13 数字孪生+VR生产培训

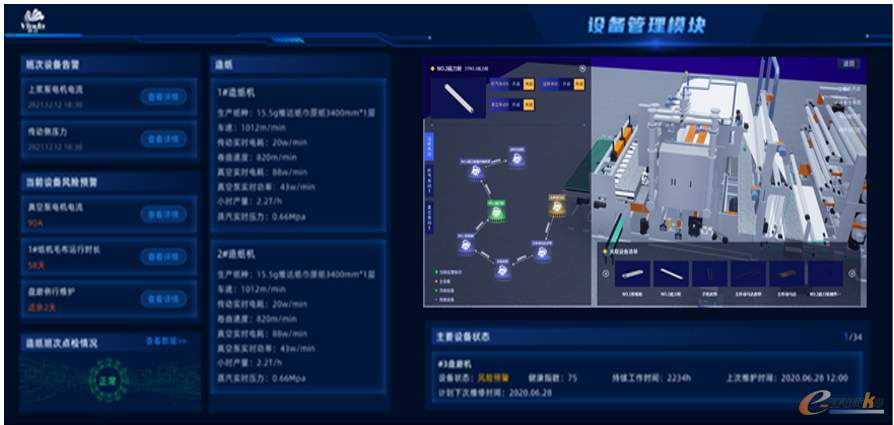

(8)智能物流系统+立库数字仿真

原材料浆板从人工行车吊装优化为采用全自动化输送机构输送到碎浆机内进行生产;半成品原纸从手动轨道输送改为全自动电动轨道运输;原纸轴从人工手动运输,优化为AGV自动输送;通过成品生产设备布局设计优化,从原来离散型改为全自动柔性输送线连接方式生产布局,全工段取消人工操作,全程采用全自动输送线连接,合格产品自动进入立体仓库;采用智能立体仓储,采用全自动码垛机、机械手、自动裹膜机、自动堆垛机,通过WCS、WMS系统进行智能入库、出库。

当前企业成品立库自动化程度高,目前WMS系统主要处理出入库业务处理,WCS系统主要基于WMS的任务控制设备,并没有一个数据系统对立库的运行效率进行全面监测,以及对应的效率分析,无法得知当前的自动化立库的运行效率是否能够达到设计要求。且当前成品立库的库位存在深浅库位,有大量深浅库位只占用了50%,导致部分库位无法得到有效利用,同时一些库位的高度并没有得到有效利用,库位的容积利用率偏低,同时,成品立库的物流设备的故障率偏高,且物流设备出现故障时,难以及时发现。

而智能立库数字仿真,基于立库数字孪生“虚实联动”能力,通过立库及物流设备3D模型,结合数据映射,构建立库仿真模型,为立库管理部门提供3D可视化的立库全景数据监测和物流设备异常预警服务,及时发现物流设备故障停机,并通知仓储人员进行处理,全面提升立库管理的可视化能力和工作效率,同时为立库科学优化决策提供可视化模型和数据支撑。项目实施效益:从目前的43天降低到35天,库存周转下降18.6%。

图14 智能物流系统+立库数字仿真

3. 效益分析

1)安全效益

在后加工环节,通过集成电气参数的全面采集,利用数字化仿真技术,能够对电气系统的实时运行状况进行有效监控与分析,其具备的直观可视化界面和预警诊断功能极大地提升了设备管理的预见性和准确性。而在前加工环节,利用先进的在线振动监测系统,对设备的振动和温度数据进行实时分析,并实现智能预警及故障诊断,这不仅增强了设备运行的安全性,同时也保障了生产过程的高效与稳定。

2)能源效益

造纸制浆过程存在大量的间歇性用电设备,建立制浆调度AI模型,实现打浆时间和打浆频次的精确控制,摆脱人工经验依赖,同时通过模型计算优化设备的启停时间,降低造纸制浆车间设备电能消耗,有效实现制浆车间削峰填谷降低用电成本,用电峰期占比从6%降低到3%,年节约电费1.2万元/条浆线。

通过智能能源管理监控平台,对工厂耗能设备进行实时动态监控,基于大数据的对比、预测分析,快速优化调整,做到“精细的看到,精益的分析,精密的反馈”,2023 年实现吨纸电单耗和蒸汽单耗较 2015 年分别下降 16.7%和 20.8%。

通过毛布的在线保洁清洗技术,保证毛布在整个寿命周期内,清洁状况良好毛布透水性获得改善,真空效率提升,纸机真空系统吨纸电单耗下降达 43%以上,平均节约电量 300 万 kWh/年,节省电费约 200 万元/年。

3)质量效益

引入全自动、智能化在线AI质量检测装备和技术,基于人工智能算法模型进行实时分析,对比系统中的规则或模型要求,通过视觉检测技术对成品封口进行100%自动检测,实现无人化成品检验,将不增值的质检工作由设备完成,同时能够对质量数据进行分析,减少现场依赖人工经验进行分析工作,减少整线质检人力投入。同时,剔除因封口问题导致纸巾外漏,包装膜缺失,封口不良等产品,提升包装良率6%。

4)综合效益

数字孪生+VR技术,以3D交互式的用户体验改变和提升员工的培训环境,解决传统模式知识获取效率低的问题,缩短折叠工段培训周期50%。优化关键工序新员工和新线体爬坡周期50%,降低培训成本30%。而智能立库数字仿真,基于立库数字孪生“虚实联动”能力,通过立库及物流设备3D模型,结合数据映射,构建立库仿真模型,全面提升立库管理的可视化能力和工作效率,从目前的43天降低到35天,库存周转下降18.6%。