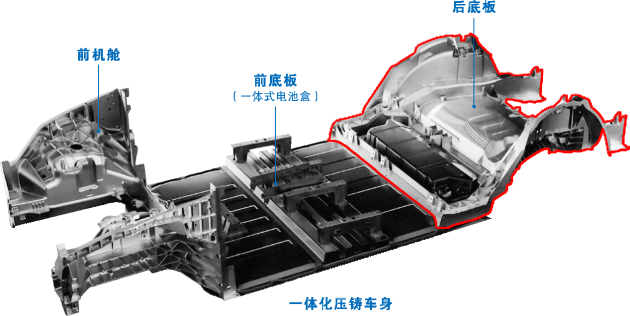

2019年,特斯拉引入一体化压铸技术,率先在Model Y车型上落地。此后,特斯拉不断优化这项技术,通过优化设计、改进模具、提高材料强度等方式,大力发展一体化压铸工艺。马斯克指出,一体化压铸技术可以降低40%的成本,节省30%的空间[1],使用该技术能使原来由70多个零件“冲焊”形成的Model Y后车架,在不到两分钟的时间里“一蹴而就”。那么,一体化压铸技术有何神奇之处?这要从压铸工艺说起。

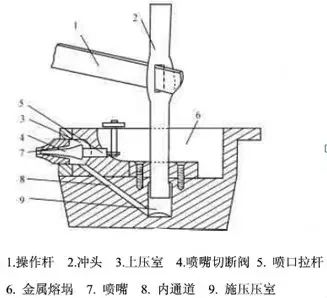

压铸工艺是指利用高压将金属液高速压入精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

最初压铸工艺是为了制造铅印模具和活字字母而诞生的。在15世纪初,德国的约翰内斯·古腾堡发明了可移动的活字印刷术,这项发明彻底改变了书籍制作和传播的方式。为了大规模制造印刷所需的活字字母和印刷模具,压铸工艺应运而生。

这些字母和模具的制造需要高精度和可重复,以确保印刷品的质量和一致性。铅的低熔点和可流动性使其成为一种理想的材料,可以通过压铸工艺轻松制造具有复杂几何形状的字母和模具。

1822年,威廉姆·乔奇(Willam Church)博士曾制造出一台日产1.2~2万铅字的压铸机,在保证精度和准确性的同时,大幅提高了铅印模具和活字字母的生产效率。1849年,斯图吉斯(J.J.Sturgiss)设计并制造出第一台手动活塞式热室压铸机,此后近百年的压铸工艺都基于热室压铸机而发展。上世纪初,压铸工艺开始广泛应用于工业生产,主要在现金出纳机、留声机和自行车的生产过程中使用。1904年,英国的法兰克林公司开始用压铸的方法生产汽车的连杆轴承,开创了压铸零件在汽车行业中应用的先例。1927年,捷克工程师约瑟夫·波拉克设计了冷室压铸机,由于贮存熔融合金的坩锅与压射室分离,可显著地提高压射力,使之更符合工业生产的要求,克服了热压室压铸机的不足,使压铸技术向前推进了一大步[2]。

20世纪50年代开始,压铸成型工艺在美国进入了高速发展阶段,新的研究成果不断出现。1958年,美国科学家发明了真空压铸,从此时开始使用小型压铸机即可压铸形成较大的零件。1966年,精密压铸工艺的诞生提高了压铸件的精度,将压铸工艺延伸到了更多领域。1970年,半固态成型技术的出现用以改善铝合金压铸件的性能,达到以铝合金代替钢的目的,被广泛应用于高铁、商用车、新能源公交车等领域。

1-压铸合金 2-感应加热器 3-冷却器 4-感应炉 5-软度指示剂

2019年,特斯拉发布了新专利“汽车车架的多向车身一体化成型铸造机和相关铸造方法”,创造性地提出车架一体化压铸技术[3]。特斯拉使用一体化压铸工艺生产后底板,将零件数量由70个减少至1~2个。目前德州奥斯汀工厂的一体化压铸方案可将前、后底板零件数量从171个减少至2个,焊接点数量减少超1600个[4]。特斯拉的应用给一体化压铸工艺带来了空前的关注。

一体化压铸的本质是在零件尺寸和应用部位上实现重大突破的高压铸造技术。一体化压铸工艺是指采用大型压铸机,将多个单独、分散的零件高度集成,压铸一次形成若干个大型压铸件,从而替代多个零件先冲压再焊接或铆接组合。

一体化压铸是传统压铸工艺的改进和优化,相对于传统压铸工艺,它具有明显的优点:

01减少材料浪费:一体化压铸工艺通常能够更有效地利用材料,减少废料的产生,该工艺将多个零件或组件合并成一个整体,可以减少不必要的剪裁和切割。

02减少零件数量:通过将多个零件合并成一个整体,一体化压铸可以减少产品的零件数量,降低库存管理和零件管理的复杂性。

03更高的生产效率:由于一体化压铸可以同时制造多个零件或组件,生产效率通常更高,减少了制造过程中的工序和时间,降低了制造成本。

04提高产品一致性:一体化压铸减少了人为因素对产品质量的影响,可以确保所有的零件都具有相同的设计和材料特性,从而提高了产品的质量和一致性。

05更轻量化的设计:一体化压铸通常采用更加轻量化的材料、结构与工艺,从而降低零件重量,这对于汽车和航空等领域的轻量化设计非常重要。

06节约能源:一体化压铸通常需要较少的加热和冷却循环,从而降低了能源消耗。

总的来说,一体化压铸相比传统压铸工艺在材料利用、生产效率、产品质量、一致性和成本等方面具有明显的优势,这些优势使一体化压铸工艺将会成为许多工业领域中的重要制造方式。

但是,与传统的压铸工艺相比,一体化压铸工艺的应用也面临一些难点与挑战。

◉ 首先,一体化压铸技术的实施成本高昂,包括压铸设备和压铸模具,生产过程中的废品率较高;

◉ 其次,由于一体化压铸件的尺寸通常较大,热处理会导致变形和表面缺陷等问题,造成成本损失,因此,免热处理的材料是一项技术难题;

◉ 第三,压铸需要高温高压环境,对设备和工艺要求很高,一旦模具出现问题或者产生废品,会导致生产线停滞,影响生产效率;

◉ 第四,使用一体化压铸车身的车辆一旦出现碰撞事故,维修成本很高。

从上世纪初焊接技术逐步成熟以来,汽车白车身制造一直采用冲压+焊接两大工艺。一体化压铸技术将传统的“冲焊”工艺转变为一体化压铸工艺,原本需要多个零件单独冲压再组装焊接的过程,被简化成了一次压铸就能得到高度集成的大型铝铸件,在降本增效的同时还能提高安全性能和造车精度。

产线成本下降:在传统“冲焊”工艺下,白车身需要使用大量的冲压机和模具“单独”加工数百个冲压件,再利用焊接夹具、焊接设备等完成白车身焊接。相比之下,一体化压铸的工艺过程中仅需要3-5台大型压铸机及少数辅助设备,产线的建设成本大幅下降。

材料成本下降:在冲压过程中,原材料受挤压成型后产生的边角料,因其形状杂乱、面积小,并且不同零件使用的材料种类和型号多样,回收利用率约为70%。而一体化压铸采用同样的材料制造,投入的原材料和最终的压铸件实际用量相等,车身回收后也可以直接融化重制,回收利用率在95%以上。

车身制造与热处理工作量减少:一体化压铸技术大幅简化传统的冲焊工艺,大部分零件可以高度集成在两三分钟内一次压铸形成,工作量大幅下降。同时一体化压铸主要的加工材料是免热处理铝合金,简化了热处理的步骤,减少了热处理的工作量。

省去大量涂胶工艺环节:在传统的汽车制造中,点焊钢板间存在缝隙,需通过涂胶工艺密封防水、增加车体强度、降低钣金件间的摩擦和震动等。改为一体化压铸车体后,零件成型后即为总成,一体化的车身不再需要繁琐的涂胶流程,生产工序再次简化,进一步提高生产效率。同时一体化压铸的模具更加精细,也可以节省不必要的材料和工序流程。

与传统冲焊工艺相比,一体化压铸工艺生产的零件能够在一定程度上促进自动驾驶汽车安全性的提升。在自动驾驶领域,车辆需通过激光雷达、毫米波雷达、高清摄像头等高精度测量仪器实现对路况的探测和感知,为保证测量的准确性,测量仪器的偏航角、俯仰角、滚转角均需要严格把控。一体化压铸技术所能达到的微米级制造精度可以将车身上测量仪器安装的影响因素降到最低,提高传感器的准确性,从而对自动驾驶的安全性提升有一定促进作用。[5],

一体化压铸技术以压铸成型替代了焊接工艺,避免了焊接过程中易出现的热影响区强度下降问题,提升了连接强度。此外,设计一体化压铸件时无需考虑安装孔的大小及位置,也不需要预留安装区间,更易实现最优工程学结构,从而赋予车身更强的抗冲击能力。同时,采用一体化压铸工艺生产的车身,整体机械性能保持一致,结构强度显著提升,相比就像一个巨大的拼装模型、一旦遭受撞击很可能散架的传统车身,一体化压铸车身在遇到剧烈撞击等事故时能保持足够的安全性。

一体化压铸使汽车车体制造工艺发生重大变革,也给各大传统主机厂和汽车新势力注入了新的活力。在传统主机厂中,奔驰全球首发的最新科研成果—VISION EQXX在应用一体化压铸工艺之后,车身后部刚性大幅提高,有望减重15-20%。沃尔计划对瑞典工厂投资100亿瑞典布朗,引进铝合金一体化压铸工艺,进行包括增加一个电池组装厂在内的电动化转型。大众计划在2026年的Trinity项目中引入一体式压铸车身。

“汽车新势力”则在这场一体化压铸工艺的发展浪潮中,反应更加迅速。2023年3月26日,蔚来与汽车铝合金精密铸件制造商文灿股份签署协议,将在一体化压铸的结构轻量化及新材料应用等领域展开进一步的合作。小鹏汽车携手压铸件制造商广东鸿图,6800T的底盘一体化结构件已经成功量产下线,并在2023年的科技日上宣布,在已有前后一体压铸车身技术的基础上,正在预研下一代CIB+中地板一体压铸技术。高合汽车与汽车零部件制造商拓普集团合作研发的国内首个基于7200吨巨型压铸机正向开发的一体化超大压铸车身后舱也正式量产下线,通过使用免热处理材料和高压压铸,使后座舱减重高达20%,实现轻量化,降低能耗。

一体化压铸前景广阔,按照当前汽车生产工艺的一体化路径来看,一体化压铸对于成本、效率、减重、安全等方面的改善十分显著,已经成为汽车制造的新趋势。在特斯拉应用一体化压铸工艺之后,其他主机厂也看准风口进场,行业新势力及传统车企均开始规划或已经应用一体化压铸技术于新能源汽车上。一体化压铸的产业链上下游协同发展,除整车厂外,材料、模具、大型压铸机行业也都在加快一体化压铸的布局,共同推进一体化压铸的应用,一体化压铸工艺的发展还大有可为。

接下来介绍几家已经掌握大型压铸机制造技术的厂商,包括:力劲科技、海天、伊之密、瑞士布勒集团(以下排名不分先后)。

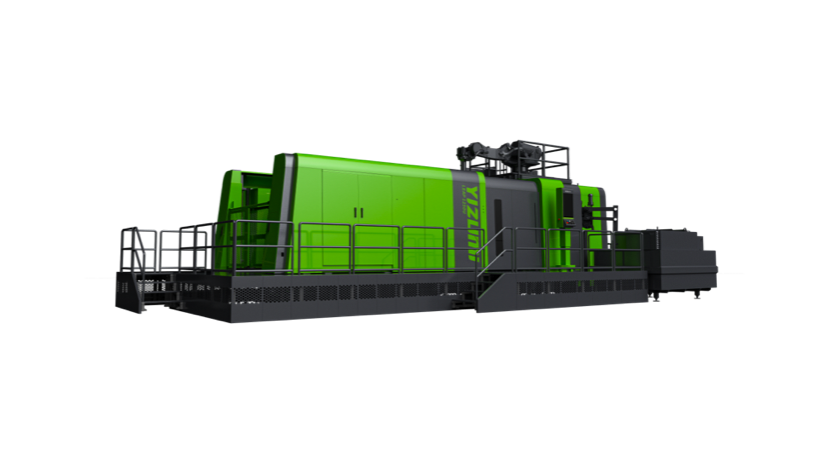

力劲科技于1979年在香港成立,最初代理日本小型热室压铸机,后来在大陆制造压铸机并且成为中国市场出货量最大的压铸机制造商。目前,力劲科技已经推出了6000,6800,7200,8000,9000,12000T的多种超大型压铸机。

2008年,力劲科技收购了IDRA(意德拉公司),扩大了其在国际上的市场占有率,成为了世界上最大的压铸机生产商。2019年,力劲科技与特斯拉展开合作,由旗下子公司意德拉打造了代号为IDRA OL6100 CS的大型压铸机,为特斯拉的一体化压铸技术的应用提供了关键支持。

图6 力劲科技的MPRESS冷室压铸机 (来源:力劲科技官网)

海天集团处在注塑机领域发展前列,近几年,海天跨界进入压铸机领域。2016年,海天集团组建了海天金属公司,从事HDC型冷室压铸机设计与制造。2019年开始设计制造HDC8800T超大型压铸机,2022年9月投入使用,可实现包括新能源汽车在内的车身、底盘等大型结构件一体化、集成化压铸成型。

图7 HDC系列冷室压铸机 (来源:海天集团官网)

伊之密股份有限公司不仅是中高端成型装备主机制造商,更是先进的成型装备整体解决方案的服务商。伊之密的LEAP系列压铸机可应用于新能源汽车、交通设施、航天航空等领域,还具有超大型一体化压铸成型解决方案,同时和一汽签署了9000T压铸机的合作协议。

图8 伊之密的LEAP系列压铸机 (来源:伊之密官网)

布勒集团作为老牌压铸机制造商,创立于1860年,至今已有超过160年的历史。在布勒集团给出的一体化压铸解决方案中,采用了两模板Carat系列压铸机,该系列压铸机有从5600T到9200T等多种型号,具有超低的偏差和超高的尺寸精度,在生产大型复杂结构件方面的价值已经经过长期验证。布勒集团的超大型压铸机订单主要来自于瑞典沃尔沃,汽车零部件供应商德国汉特曼和爱柯迪等。

图9 两模板Carat系列压铸机 (来源:布勒公司官网)

[1] 钛媒体:成本狂降40%,特斯拉一体化压铸真有这么神?

https://new.qq.com/rain/a/20231011A0117300

[2] 中铸网:压铸技术发展史

http://www.zonzu.cn/knowledge/show-1.html

[3] 汽车动力总成:特斯拉“一体铸造”技术解读

https://auto.vogel.com.cn/c/2020-10-14/1060944.shtml

[4] 国海证券:汽车行业深度报告:特斯拉生产制造革命之一体化压铸

https://zhuanlan.zhihu.com/p/510818322

[5] 慧博智能投研:一体化压铸行业深度:竞争格局、行业壁垒、产业链及相关公司深度梳理

https://zhuanlan.zhihu.com/p/568287651#:~:text